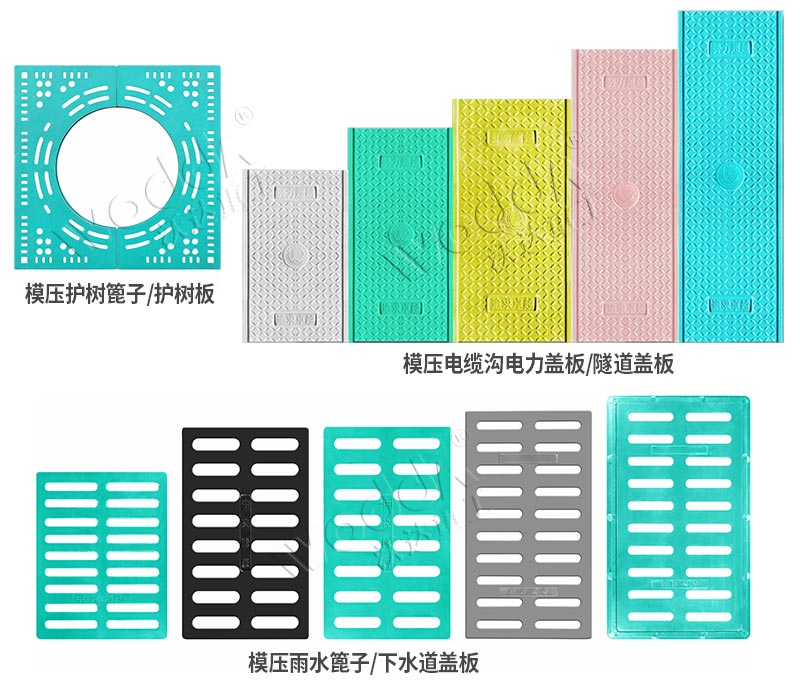

随着复合材料行业和技术的发展,SMC/BMC制品得到越来越广泛的应用,模压SMC/BMC电力盖板/雨水蓖/护树篦子常用于铁路、公路、市政、机场等场景,液压机配合不同的模具,可加工各种形状的盖板,如菱形、矩形、扇形、弧形等。如下图所示,模压SMC/BMC制品液压机可以压制如电力护坡盖板、电力管道盖板、电缆沟盖板、配电箱、复合路沿石、线槽盖板、BMC路缘石、电缆桥架、电缆支架、下水道篦子、雨水篦子、树池护树板、护树篦子等,具有多功能、多用途、产量大、生产效率高等特点,并且可以根据用户需要配备全自动化生产线和物联网。

上面也提到了,模压SMC/BMC电力盖板/雨水蓖/护树篦子是通过液压机在模具的配合下压制而成的。根据产品的大小和厚度不同,所使用的液压机从315吨到1200吨不等,且以四柱液压机居多。下面重点介绍1200吨四柱液压机。

1200吨四柱液压机现场图

1200吨四柱液压机主要用于大型钣金冲压件、复合材料模压产品等的压制加工,额定系统压强25MPa,工作压力可在300吨~1200吨之间任意调节。1200吨四柱液压机也是一种多用途的锻压设备,也是一种多功能的大型锻压设备,它适用于机械压力机无法加工或不易加工的零件和设备,如:汽车、拖拉机、航空航天等领域的机械零部件和锻件的压制成型。

一、1200吨四柱液压机结构特点:

1、采用经典三梁四柱立式结构,四根立柱通过8对螺母与横梁相连,根据产品尺寸和模具大小来设定工作台和滑梁的尺寸,从而决定油缸的数量和布局。

2、主油缸通过法兰与滑梁相连,多缸协同依托液压系统的比例阀和同步阀,从而保证系统的同步精度。

3、行程和开口大小设定一般按照“最大工件原则”,并留有余量,以期压制其他产品使用。

4、上梁顶部设置有充液箱,通过充液阀与油缸A腔相连,可以提高空程快速下降的速度。

5、可根据需要选装可移动工作台,提高大型工件的转运效率和换模速度。

6、工作台底部设有地脚螺栓孔,与提前做好的地基连接固定,达到稳定机身,减少振动,降低噪音和磨损的目的。

7、可根据要求配置上置式泵站系统,减小占地面积,提高厂房空间利用率。

二、1200吨四柱液压机的技术参数

1、最大工作压力:1200吨;

2、工作行程:1200 mm;

3、工作速度:10-30mm/s;

6、横梁上极限载荷:6000 kg;

7、柱间最大负载:800 kg;

8、立柱长度:2500 mm;

10、工作形式:全液压式。

二、主要技术参数

1.油缸行程:1200 mm (不含锁紧螺母),可根据需要选择。

2.最大工作压力:1200吨,即最大压力为1200t。根据需要,可通过PLC触屏设置不同的压力等级,适用于汽车配件制造、农机配件制造等行业。同时,也适用于大型锻压设备,如压力机和锻压机等。

三、液压系统

1200吨四柱液压机采用独立的液压系统,油泵、电机、阀集成在油箱上部,通过液压油管与主机的油缸相连。油箱正面设有压力仪表和远控开关,可以观察和设置压力上限和流速;液位计可以观察油箱内部液压油的余量;温度计可以显示液压机的实时温度;油箱侧面置有大功率风冷设备或者水冷装置,用于液压油的及时有效降温。

1、液压系统工作压力为25MPa ,元件额定压力为31.5MPa 利于提高液压系统零部件的寿命。

2、高压主油泵选用国产优质---轴向柱塞泵,由电机驱动。通常主油泵电机组卧式安装。

3、液压控制系统采用二通插装阀集成系统。具有油阻小、通流量大、抗污染、响应快、安全可靠性高以及控制方式灵活和维修方便维修方便等优点。

4、二通插装阀集成设计,布局合理,便于制造,非常方便调试和维修。

5、液压控制系统分别实现下列主要功能:

a、泵头控制回路——由单向阀、溢流阀组成,实现系统建压和控制主泵过载、卸荷。

b、主缸加压回路——由二通插装阀及其先导电磁控制,实现压机加载力的无级调节。

c、压力设定回路——由主系统压力阀调节,实现顶出缸的动作。

四、电气控制系统

电器控制部分采用日本三菱 PLC控制系统,配备各种继电器、接触器,进行多段速度控制和位置控制,在设备上安装有电气安全装置,采用 PLC编程,用 PLC程序对设备的电气进行监控,使整个设备具有更高的可靠性和安全性。

主控系统采用集成电路控制器,操作柜上安装各种按钮,操作柜放置在液压机旁边的车间地面上,便于操纵和观察。

1、电气系统主控,可实现液压机各种工艺动作循环;本机设有手动、半自动两种工作方式,采用转换开关转换。

2、动力部分:控制总电源及各部电机的起停及保护开关。

3、控制部分:可完成该机的全部动作的控制操作。操作面板同时设有主机各部分动作的操作按钮和功能转换开关、各部电机的起停按钮。